El proceso de corte de metal en la industria es muy exigente. El resultado debe ser preciso al máximo, y en volúmenes altos. Las cuchillas y líneas de corte han de ajustarse a las especificidades de cada producto, principalmente su grosor y dureza. Así, se logra un alto grado de automatización, lo que implica una gran productividad y una gran eficacia, una relevante reducción de los costes, una alta seguridad del proceso y una gran calidad de los resultados. Todo, con una resolución de la tarea de forma integral.

Seleccionar el tipo de corte y la herramienta para ello e introducir las chapas de metal en las líneas de corte (que incluyen también maquinaria tal como desenrrolladores, aplanadoras, apiladoras, bobinadoras, etc.) es el primer paso del proceso. Una vez se coloca la chapa en la cuchilla, según la fuerza y dureza de esta, se realiza el corte de manera precisa. Así, en un corte de metal correcto no se producen deformaciones ni roturas del material. Se repite la acción con las siguientes láminas, que serán separadas con rapidez, apiladas y embaladas en función de las necesidades.

La automatización en el corte del metal, de camino a la industria 4.0

Lograr una alta eficiencia a nivel de producción junto a la más alta calidad del producto final son dos de los grandes retos de la industria metalúrgica hoy. Los procesos más tradicionales de mecanizado y corte de metal han ofrecido siempre un alto rendimiento, pero la falta de automatización impide una mejor manipulación. Además, exige la presencia de operadores con experiencia y conocimientos especializados, que se deben encargar de la tarea repetitiva que supone supervisar la fabricación del producto.

El mecanizado industrial convencional incluye el arranque de viruta y la abrasión. Se consiguen así formas muy diferentes con una gran precisión, respetando las propiedades mecánicas del material y consiguiendo un buen acabado. Además, exige poca maquinaria —aquí las máquina-herramientas protagonistas son tornos, prensas, taladros, fresadoras, limadoras o perfiladoras— y se automatiza con facilidad. Por contra, que presenta desventajas como desperdicio de material —que no siempre es fácilmente reciclable— un alto consumo energético, más tiempo para la producción y un tamaño limitado por las piezas.

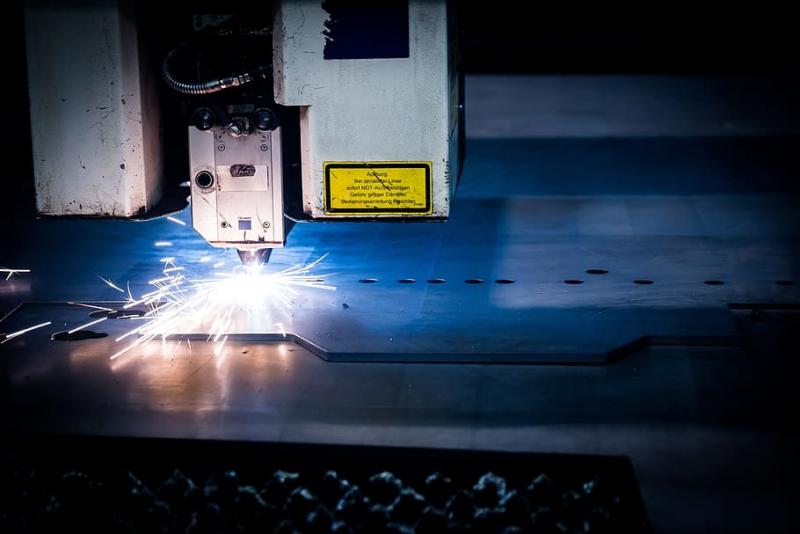

Si, además, se tiene en cuenta la sostenibilidad de la actividad, la automatización es inexcusable por el ahorro energético que supone. Ya no hacen falta maquinarias tan robustas con un alto consumo eléctrico, como en los métodos más tradicionales. Un buen ejemplo es el corte por láser, que es una de las tecnologías más empleadas en el sector industrial para el corte de chapa de metal por su precisión y velocidad. Además, permite optimizar al máximo la calidad del producto final, ajustando variables y parámetros de forma automática. Se ahorra así el proceso posterior al corte de eliminar impurezas y alcanzar el acabado elegido. Eso sí, hay que tener en cuenta que el corte por láser únicamente se aplica en procesos en dos dimensiones. Para aquellos tridimensionales, entra en juego la robótica.

Por su parte, entre las técnicas de mecanizado industrial no convencional se encuentran el mecanizado por electroerosión, por ultrasonidos, por chorro de agua, el químico y el electroquímico. Las máquinas empleadas para ello se han diseñado para manejar materiales de gran dureza, que se suelen utilizar en la industria aeroespecial y en la pesada. Pero también sirven para grabar y dar forma a materiales muy finos con los que se fabrican elementos electrónicos, como los microprocesadores.

6 técnicas muy empleadas para el corte de metal

Cada proceso de corte y cada herramienta se han pensado para las particularidades de cada forma o metal. Así:

- Corte con oxígeno u oxicorte: es uno de los procesos más económicos y sencillos, con el que se puede cortar piezas de gran grosor. El único límite es la cantidad de oxígeno que necesita, y que no sirve para metales que no reaccionan a la presencia del oxígeno. Es el caso del acero inoxidable, el aluminio, el cobre o el latón.

- Corte por plasma: aporta mayor rapidez, aunque puede perder cierta precisión, por lo que no se emplea para piezas de tamaño pequeño. Por su elevado coste de producción, es la mejor opción para líneas de alto volumen. Es recomendable para acero estructural, inoxidable y algunos no férricos.

- Corte por láser: es un corte de altísima precisión y calidad, que permite producir piezas pequeñas o de grandes dimensiones. La contratapartida es la lentitud del proceso, puesto que la velocidad depende de una reacción química.

- Corte con chorro de agua: muy versátil, este proceso de corte en frío corta cualquier material y tamaño de pieza sin producir deformación por calor. La desventaja es el coste de la operación, porque la bomba intensificadora que se emplea tiene un precio muy alto. Además resulta más lento que, por ejemplo, el corte por plasma.

- Corte por perforación: también denominado taladrado, es un proceso de corte con arranque de viruta en el que la protagonista es la broca, una herramienta de corte giratoria. Suele exigir una tarea posterior de acabado para eliminar rebabas y tensiones alrededor de la zona perforada.

- Torneado: se lleva a cabo con herramientas de corte con arranque de viruta, para obtener sobre todo piezas de revolución de todo tipo de metal, tanto en producciones reducidas como series largas. Implica un bajo consumo de energía y el control de viruta es sencillo, si bien el desgaste de la maquinaria es considerable. También puede dar como resultado indeseado cierta rugosidad en la superficie.

En los centros de servicios de Alsimet se realizan distintos cortes de metal y acabados para todo tipo de clientes industriales. Trabajamos el corte longitudinal y transversal de metales, el corte de flejes, de bandas y bobinas y el corte cizalla de chapas.