El rectificado industrial es el proceso de mecanizado por abrasión más común. Para llevarlo a cabo se emplean máquinas de rectificado que eliminan partes de la pieza para darle forma con más precisión que con el arranque de viruta. Es el procedimiento más indicado para el mecanizado de piezas con una alta dureza superficial (superior a 40 HRc), y aquellas que exigen un acabado muy fino, así como dimensiones muy concretas o formas geométricas. Por esta razón se suele llevar a cabo en la etapa final de la fabricación, aunque también se aplica antes, por ejemplo si se ha utilizado corte por oxicorte.

La máquina-herramienta para operaciones de rectificado

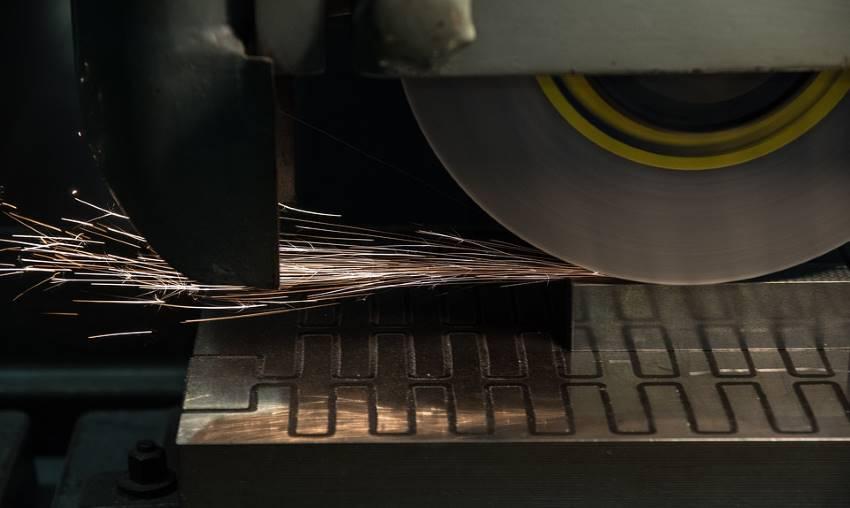

La máquina rectificadora elimina el material de la pieza para darle forma. Se compone de un bastidor, en el que se encuentra una muela giratoria con granos abrasivos de gran dureza y resistencia a la rotura y el desgaste. Estos granos son los responsables de arrancar pequeñas cantidades de material. La muela puede ser de óxido de alumino, carburo de silicio, nitruro cúbico de boro o diamante, en función de las propiedades físicas y mecánicas de cada pieza.

Existe una amplia gama de procesos y de máquinas rectificadoras en el mercado: planeadoras, cilíndricas, universales, especiales, con sistema de control CNC... Al margen de cuál sea la elegida, es recomendable que las piezas a mecanizar tengan un exceso de material de mínimo 2 mm para determinar con precisión cuánto hay que eliminar.

Ventajas del rectificado industrial para el mecanizado

El rectificado industrial presenta ventajas y diferencias frente a otros procesos como el torneado o el fresado:

- La velocidad de corte es muy alta, pudiendo alcanzar hasa los 100 m/s, si bien lo habitual es entre 30 y 40 m/s.

- El tamaño de la viruta es mínimo, muy inferior al que se genera con el fresado y el torneado (0,1-1 μm).

- Hay una gran cantidad de filos, que son irregulares y se distribuyen al azar.

- La profundidad de pasada es baja.

- Permite una gran precisión en el trabajo, que es posible automatizar para ganar en rendimiento.

Hay que tener en cuenta que el gasto energético del rectificado es hasta 20 veces más alto que otros procesos. Se provocan así temperaturas muy altas que afectan tanto a la pieza como a la muela, una desventaja a tener en cuenta porque puede derivar en quemaduras, tensiones residuales, grietas en la superficie, cambios en la microestructura del material o errores en las dimensiones. Para mitigar el calor se usan fluidos refrigerantes y lubricante, con lo que se consigue distribuir la energía sobre todo en la pieza y, en menor medida, en la máquina y la viruta generada.

El rectificado industrial es muy utilizado para aplicaciones en la industria aeronáutica, así como en la fabricación de dientes de engranajes, partes de ejes que deben ajustar muy bien, partes de turbinas y de hélices, componentes de rodamientos, cojinetes, válvulas, etc. Así, según el tipo de pieza que se quiere obtener se usa un tipo de rectificadora u otro.

En Alsimet ofrecemos productos metalúrgicos férricos y no férricos para todos los sectores industriales, así como servicios a medida en los centros de transformación de Madrid y Barcelona. Consulte con nuestros Centros de servicios de Madrid y Barcelona los servicios disponibles.