La electrodeposición o galvanizado electroquímico es un proceso por el cual se recubre un metal con una película metálica del mismo material o de otro. Fue descubierto en el siglo XIX por el científico Luigi Galvani, considerado uno de los padres de la electroquímica.

Son varios los metales que se pueden electrodepositar con el fin de mejorar las propiedades fisicoquímicas de la pieza final, que es principal uso de este procedimiento en el sector industrial. Entre ellos se encuentran el oro, la plata, el níquel, el aluminio o el cobre, del que hablaremos a continuación.

¿En qué consiste el proceso de electrodeposición del cobre?

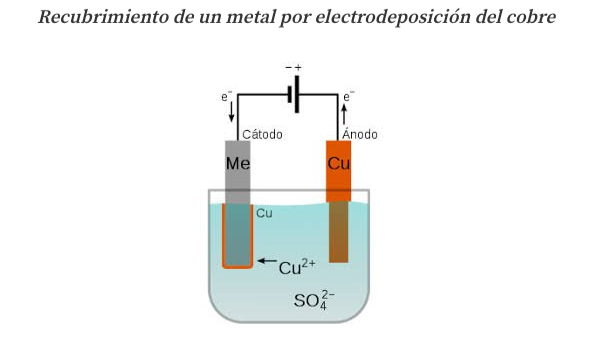

La electrodeposición es un proceso en el que tiene lugar una reacción Redox (aquella en la que un metal se oxida y otro se reduce). Para que esto ocurra hacen falta tres elementos: electrodos (un ánodo, de carga negativa y un cátodo con carga positiva), un electrolito o sustancia acuosa, que en el caso del cobre será sulfato de cobre, y una fuente de energía que suministre corriente eléctrica. Cuando se hace pasar la electricidad por el electrolito los iones metálicos del ánodo se desprenden en la solución acuosa y se reducen, para posteriormente precipitar y depositarse en forma de película protectora en la pieza que se va a impregnar (el cátodo), volviendo a su estado metálico original.

Por su parte, el paso de la corriente eléctrica provoca que el ánodo se oxide liberando más cationes de cobre a la solución acuosa. Ahí se reducen de nuevo y se precipitan en el cátodo como capa superficial (el mismo proceso anterior). En el caso de la electrodeposición de cobre el ánodo debe ser de este mismo material, puesto que lo que nos interesa es obtener un recubrimiento de cobre. El cátodo en cambio puede ser de cualquier otro metal.

Las aplicaciones y las ventajas de la electrodeposición de cobre en la industria

El fin de este proceso es aplicar una capa superficial de cobre a las diferentes piezas para conseguir una propiedad deseada, que suele ser una mayor resistencia a la corrosión, al desgaste, a la absorción y, en algunos casos, su mejora estética.

Las piezas metálicas forman parte de equipos y maquinaria industrial donde soportan condiciones climatológicas muy adversas, con altas cotas de humedad, además de temperaturas extremas y salitre, así como otras sustancias que pueden dañar los metales poco a poco. Es por ello que los tratamientos como la electrodeposición que protegen y alargan la vida útil de las piezas son muy empleados en la industria metalúrgica.

Asimismo, la electrodeposición del cobre se emplea para el reciclaje de metales no ferrosos así como para la recuperación de desechos y tratamiento de aguas residuales, y en refinerías de cobre para controlar la concentración de cobre en el estanque de alimentación.

Estas son algunas de las ventajas de la electrodeposición:

- Aumenta la resistencia frente a la corrosión, ya que la capa de cobre funciona como un aislante.

- Mejora la conductividad eléctrica (el paso de la electricidad a través de él), lo que es sinónimo de calidad en el proceso de producción.

- Confiere una mayor resistencia al desgaste, rigidez y dureza a las piezas galvanizadas.

- En algunos casos puede mejorar la resistencia y la conductividad térmica, en función de la capacidad calorífica.

La versatilidad del cobre lo convierte en un material ideal para fabricar diferentes productos puros o aleaciones, como el bronce o el latón. Además, su uso es apto tanto para la construcción sostenible como para l a refrigeración industrial o la agricultura.

En Alsimet ofrecemos una amplia variedad de formatos de cobre (barra, chapa, cinta, pletina y tubo) a empresas nacionales e internacionales. Consulte con nuestros Centros de servicios para cortes a medida y acabados.